Устройства учета расхода газа

Бытовые и коммунально-бытовые счетчики газа, выпускаемые промышленностью

- СГ-1, СГБМ-1,6

- Gallus 2000 G1,6, G2,5, G4

- NPM-G1,6, NPM-G2,5, NPM-G4

- BK-G1,6, BK-G2,5, BK-G4

- СГК-1,6, СГК-2,5, СГК-4

- СГК-1,6, СГК-2,5, СГК-4 (Т)*

- «Гелиос» G1,6 «Гелиос» G2,5 «Гелиос» G4

- СГБ-G2,5, СГБ-G4-1

- СГБ-G2,5 Сигнал, СГБ-G4 Сигнал

- СГМ-2 G4, СГМН-1 G6, СГМН-1М (1)

- Metrix G6

- BK-G6 (Т), BK-G10 (Т), BK-G16 (Т), BK-G25 (Т)

- УБСГ-001 G6, УБСГ-001 G10, АГАT-G16, АГАT-G25

- Metrix G10

- РГА, РГА-Ex, G10, G16

- G10, G16, G25, G40

- Metrix G16, Metrix G25

- ВК-G40, ВК-G65

- Metrix G40, Metrix G65

Промышленные счетчики газа, выпускаемые промышленностью

- RVG G16-G250

- Delta G16-G650

- РСГ «Сигнал»

- РГС-Ex

- РГК-Ех

- TZ/Fluxi G65-G6500

- TRZ (G65-G4000)

- СТГ 100-1600

- СГ-16(МТ)100–4000

Измерительные комплексы, выпускаемые промышленностью

- СГ-ЭК

- СГ-ТК

- КИ-СТГ

- Corus

- ИРВИС-РС4

- Turbo Flow серии GFG-ΔP

- Turbo Flow серии GFG-F

- Turbo Flow серии TFG

- «ГОБОЙ-1»

- СВГ.М

Пункты учета расхода газа, выпускаемые промышленностью

- ПУРГ-100, ПУРГ-200, ПУРГ-400

- ПУРГ-800(-ЭК), ПУРГ-1000(-ЭК), ПУРГ-1600(-ЭК), ПУРГ-2500(-ЭК)

- ПУГ

- УУРГ

- ШУУРГ

- БУУРГ

Мембранные (диафрагменные, камерные) счетчики газа

Мембранный счетчик (диафрагменный, камерный) — счетчик газа, принцип действия которого основан на том, что при помощи различных подвижных преобразовательных элементов газ разделяют на доли объема, а затем производят их циклическое суммирование.

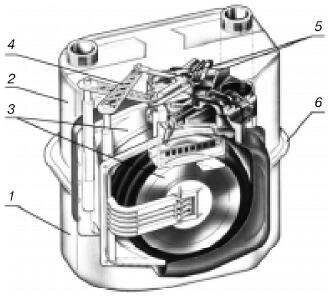

Рис. 8.10. Диафрагменный счетчик: 1 — корпус; 2 — крышка; 3 — измерительный механизм; 4 — кривошипно-рычажной механизм; 5 — верхние клапаны газораспределительного устройства; 6 — стяжная полоса

Диафрагменный счетчик (рис. 8.10) состоит из корпуса 1, крышки 2, измерительного механизма 3, кривошипно-рычажного механизма 4, связывающего подвижные части диафрагм (мембран) с верхними клапанами 5 газораспределительного устройства, седел клапана (нижняя часть распределительного устройства) и счетного механизма. Корпус и крышка счетчика могут быть:

- - стальными, штампованными с покрытием против коррозии и искрообразования. Соединение стального штампованного корпуса и крышки осуществляется посредством герметизирующего материала и стяжной полосы 6 (см. рис. 8.10), которые обеспечивают плотное прилегание двух частей друг к другу;

- - алюминиевыми, литыми. Корпус и крышка счетчика в алюминиевом исполнении герметично закрываются при помощи специальных прокладок и комплекта винтов, один из винтов выполнен пломбой.

Детали и узлы измерительного механизма для мембранных счетчиков изготавливают из пластмасс. Применение пластмассовых измерительных механизмов значительно снижает себестоимость продукции, увеличивает стойкость к воздействию химических компонентов, находящихся в газах, значительно уменьшает коэффициент трения в движущихся частях счетчика.

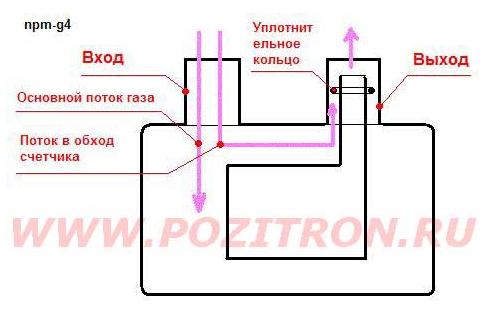

В зависимости от конструкции и объемов измеряемого газа измерительный механизм может состоять из двух или четырех камер. Принципиальная схема работы диафрагменного счетчика показана на рис. 8.11.

Рис. 8.11. Принципиальная схема работы диафрагменного счетчика.

| Положение камер счетчика | Камера 1 | Камера 2 | Камера 3 | Камера 4 |

|---|---|---|---|---|

| а | Опустошается | Наполняется | Пуста | Наполнена |

| б | Пуста | Наполнена | Наполняется | Опустошается |

| в | Наполняется | Опустошается | Наполнена | Пуста |

| г | Наполнена | Пуста | Опустошается | Наполняется |

Счетчик работает следующим образом:

а) измеряемый поток газа через входной патрубок поступает в верхнюю полость корпуса и далее через открытый клапан в камеру 2. Увеличение объема газа в камере 2 вызывает перемещение диафрагмы и вытеснение газа из камеры 1 на выход из щели седла клапана и далее в выходной патрубок счетчика. После приближения рычага диафрагмы к стенке камеры 1 диафрагма останавливается в результате переключения клапанных групп. Подвижная часть клапана камер 1 и 2 полностью перекрывает седла клапанов этих камер, отключая этот камерный блок.

б) Клапан камер 3 и 4 открывает вход газа из верхней полости корпуса счетчика в камеру 3, наполняет ее, что вызывает перемещение диафрагмы и вытеснение газа из камеры 4 в выходной патрубок через щели в седле клапана. После приближения рычага диафрагмы к стенке камеры 4 диафрагма останавливается в результате отключения клапанного блока камер 3, 4.

в) Клапан камер 1, 2 открывает вход газа из верхней полости корпуса счетчика в камеру 1. При подаче газа в камеру 1 диафрагма 1, 2 перемещается, вытесняя газ из камеры 2 в выходной парубок через щели в седле клапана. После приближения рычага диафрагмы к стенке камеры 2 диафрагма останавливается в результате отключения клапанного блока камер 1, 2.

г) Клапан камер 3, 4 открывает вход газа из верхней полости корпуса счетчика в камеру 4. При подаче газа в камеру 4 диафрагма 3, 4 перемещается и вытесняет газ из камеры 3 в выходной патрубок через щели в седле клапана. После приближения рычага диафрагмы к стенке камеры 3 диафрагма останавливается в результате отключения клапанного блока 3, 4.

Процесс повторяется периодически. Счетный механизм подсчитывает число ходов диафрагм (или число циклов работы измерительного механизма n). За каждый цикл вытесняется объем газа Vц, равный сумме объемов камер 1, 2, 3, 4. Один полный оборот выходной оси измерительного механизма соответствует 16-ти циклам.

Способ торможения:

Необходимо снять счетчик с газопровода (тут не всякий сможет восстановить пломбы на накидных гайках)!!!!!!

Суть методы до обидного проста - внутри выходного патрубка необходимо нарушить

герметичность соединения пластиковой вставки и корпуса счетчика. Я просто отогнул слегка пластик внутрь

отверткой и поддел уплотнительное резиновое кольцо пинцетом и удалил его результат,

превзошел все ожидания, счетчик крутит в два раза меньше.

Я так понимаю счетчики этого типа очень чувствительны к перепаду давления газа вход-выход

после этой процедуры можно часть уплотнителя всунуть на место, а то у меня при

включении газовой плиты он вообще не крутил бедолага....

Начинал считать только при включенном газовом котле. Ну, вот и все. После

этого ставим счетчик на штатное место и восстанавливаем пломбы.

Сергей Фролов.

Турбинные счетчики газа

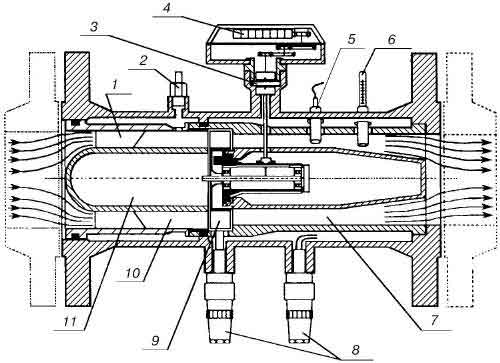

В турбинном счетчике газа (рис. 8.13) под воздействием потока газа колесо турбины приводится во вращение, число оборотов которого прямо пропорционально протекающему объему газа. Число оборотов турбины через понижающий редуктор и газонепроницаемую магнитную муфту передается на находящийся вне газовой полости счетный механизм, показывающий (по нарастающей) суммарный объем газа при рабочих условиях, прошедший через прибор.

Рис. 8.13 Схема турбинного счетчика газа СП

1, 10 — измеряемое поперечное сечение; 2 — включение давления; 3 — магнитная муфта; 4 — счетный механизм; 5 — термоизмерительный зонд РТ-100; 6 — контрольный термометр; 7 — канал выхода; 8 — датчики импульсов; 9 — колесо турбины; 11 — вытесняющее тело.

На последнем зубчатом колесе редуктора закреплен постоянный магнит, а вблизи колеса — два геркона, частота замыкания контактов первого пропорциональна скорости вращения ротора турбины, т. е. скорости потока газа. При появлении мощного внешнего магнитного поля контакты второго геркона замыкаются, что используется для сигнализации о несанкционированном вмешательстве.

Конструктивно турбинные счетчики, выпускаемые в России, представляют собой отрезок трубы с фланцами, в проточной части которого последовательно по потоку расположен входной струевыпрямитель, узел турбины с валом и подшипниковыми опорами вращения и задняя опора. На корпусе счетчика установлен узел плунжерного масляного насоса, с помощью которого в зону подшипников по трубкам подается жидкое масло. На корпусе турбины предусмотрены места для установки датчиков аппаратуры (для измерения давления, температуры, импульсов).

По степени автоматизации процесса измерений и обработки результатов измерений турбинные счетчики выпускаются в следующих вариантах комплектации:

- - для раздельных измерений переменных контролируемых параметров с произвольно выбранными средствами обработки результатов измерений (счетными устройствами ручного действия, микрокалькуляторами и др.);

- - для полуавтоматических измерений переменных контролируемых параметров с вычислительными устройствами обработки результатов измерений и устройствами с ручным вводом значений условно-постоянных параметров или ручной коррекцией результатов измерений и вычислений;

- - для автоматических измерений всех контролируемых параметров с вычислительными устройствами обработки результатов измерений.

Ротационные счетчики газа

В связи с увеличением видов оборудования возникла необходимость в измерительных приборах, которые обладали бы сравнительно большой пропускной способностью и значительным диапазоном измерений при сравнительно небольших габаритных размерах. Этим условиям удовлетворяют ротационные газовые счетчики, которые обладают дополнительно следующими достоинствами: отсутствие потребности в электроэнергии, долговечность, возможность контроля исправности работы по перепаду давления на счетчике во время его работы, нечувствительность к кратковременным перегрузкам. Ротационные счетчики широко применяют в коммунальном хозяйстве, особенно в отопительных котельных, а также на небольших и средних предприятиях.

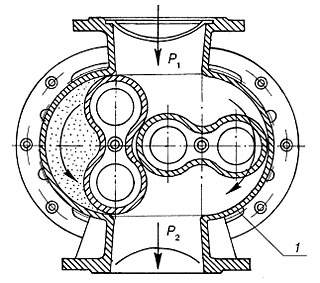

Ротационный (роторный) счетчик — камерный счетчик газа, в котором в качестве преобразовательного элемента применяются восьмиобразные роторы.

Рис. 8.12 Ротационный счетчик газа типа РГ

11 — корпус; 2 — ротор.

Ротационный газовый счетчик типа РГ состоит из корпуса 1, внутри которого вращаются два одинаковых восьмиобразных ротора 2 передаточного и счетного механизмов, связанных с одним из роторов. Роторы приводятся во вращение под действием разности давлений газа, поступающего через верхний входной патрубок и выходящего через нижний выходной патрубок. При вращении роторы обкатываются своими боковыми поверхностями. Синхронизация вращения роторов достигается с помощью двух пар одинаковых зубчатых колес, укрепленных на обоих концах роторов в торцевых коробках вне пределов измерительной камеры-корпуса. Для уменьшения трения и износа шестерни роторов постоянно смазываются маслом, залитым в торцевые коробки.

Объем газа, вытесненный за пол-оборота одного ротора, равен объему, ограниченному внутренней поверхностью корпуса и боковой поверхностью ротора, занимающего вертикальное положение. За полный оборот роторов вытесняются четыре таких объема.

При изготовлении ротационных счетчиков особое внимание обращается на легкость хода роторов и уменьшение неучитываемых утечек газа через счетчик. Легкость хода, являющаяся качественным показателем малого трения в механизме, а следовательно, и малой потери давления в счетчике, обеспечивается установкой валов роторов на шариковые подшипники, сведением до минимума трения в редукторе и счетном механизме, а также рациональным выбором конструктивных размеров и частоты вращения роторов. Уменьшение утечек газа достигается тщательной обработкой и взаимной подгонкой внутренней поверхности корпуса и трущихся поверхностей роторов. Зазор между корпусом и прямоугольными площадками, расположенными на концах наибольших диаметров роторов, колеблется от 0,04 до 0,1 мм в зависимости от типа счетчика. При изготовлении счетчиков особое внимание уделяется статической балансировке и обработке роторов.

Вихревые расходомеры

Вихревыми называются расходомеры, основанные на зависимости от расхода частоты колебаний давления, возникающих в потоке в процессе вихреобразования или колебания струи либо после препятствия определенной формы, установленного в трубопроводе, либо специального закручивания потока.

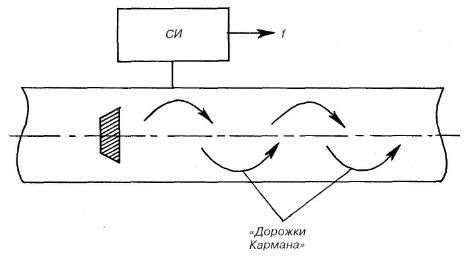

Свое название вихревые расходомеры получили от явления срыва вихрей, возникающих при обтекании потоком жидкости или газа препятствия, обычно в виде усеченной трапецеидальной призмы (рис.8.9). Позади тела обтекания располагается чувствительный элемент, воспринимающий вихревые колебания

К достоинствам вихревых расходомеров следует отнести: отсутствие подвижных частей, независимость показаний от давления и температуры, большой диапазон измерений, частотный измерительный сигнал на выходе, возможность получения универсальной градуировки, сравнительно небольшая стоимость и т. д.

Рис. 8.9 Схема вихревого первичного преобразователя расхода (СИ — устройство счета импульсов).

К недостаткам вихревых расходомеров относятся значительные потери давления (до 30–50 кПа), ограничения возможностей их применения: они не пригодны при малых скоростях потока среды, для измерения расхода загрязненных и агрессивных сред.

Акустические (ультразвуковые) расходомеры

Акустическими называются расходомеры, основанные на измерении того или иного эффекта, возникающего при проходе колебаний через поток жидкости или газа и зависящего от расхода. Почти все применяемые на практике акустические расходомеры работают в ультразвуковом диапазоне частот и поэтому называются ультразвуковыми.

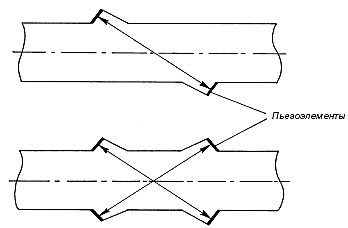

Большинство промышленных ультразвуковых расходомеров используют эффекты, основанные на перемещении акустических колебаний движущейся средой. Они служат для измерения объемного расхода, потому что эффекты, возникающие при прохождении акустических колебаний через поток среды (жидкости или газа), связаны со скоростью перемещения среды. На рис. 8.8 показаны первичные преобразователи ультразвуковых расходомеров.

Рис. 8.8 Схема ультразвукового первичного преобразователя расхода.

Для ввода акустических колебаний в поток и для приема их на выходе из потока необходимы излучатели и приемники колебаний — главные элементы первичных преобразователей ультразвуковых расходомеров. При сжатии и растяжении в определенных направлениях некоторых кристаллов (пьезоэлементов) на их поверхности образуются электрические заряды, и наоборот, если к этим поверхностям приложить разность потенциалов, то пьезоэлемент растянется или сожмется в зависимости от того, на какой из поверхностей будет больше напряжения, — обратный пьезоэффект. На этих эффектах основан метод преобразования переменной электрической разности потенциалов на гранях кристалла в акустические (механические) колебания той же частоты (для излучения колебаний) или наоборот — преобразования акустических колебаний в переменную электрическую разность потенциалов на гранях кристалла (для приемника колебаний).

Достоинствами ультразвуковых расходомеров являются широкий диапазон измерения расхода и возможность применения микропроцессорной техники. Основным недостатком ультразвуковых расходомеров является чувствительность к содержанию твердых и газообразных включений.

Created/Updated: 25.05.2018

|

|